cae模流分析的問題,我們搜遍了碩博士論文和台灣出版的書籍,推薦鍾文仁寫的 電腦輔助模具設計 可以從中找到所需的評價。

另外網站鋁合金氣壓閥體真空壓鑄模具CAE模流分析 - 工業技術研究院也說明:鋁合金氣壓閥體真空壓鑄模具CAE模流分析. 洪啟銘、吳雁平、陳俊傑. 下載全文PDF Icon 下載全文PDF. ::: 工業技術研究院. 法律聲明|採購資訊|工研院圖書館|專業連結| ...

中原大學 機械工程學系 陳夏宗所指導 黃珮絜的 探討熔膠黏彈性對射出成型充填階段影響與並應用於射出重量校正方法研究 (2021),提出cae模流分析關鍵因素是什麼,來自於射出成型、模擬分析、黏彈性效應。

而第二篇論文國立高雄科技大學 模具工程系 鄭瑞鴻所指導 沈嘉宏的 車用散熱風扇模具設計與製造最佳化研究 (2021),提出因為有 產品設計、模流分析、田口品質方法、ANN 類神經網路、最佳化設計的重點而找出了 cae模流分析的解答。

最後網站【技術新知】CAE模流分析101招-第51 招則補充:本案例為典型的薄肉產品,生產過程中出現許多問題,於是希望透過CAE 模流分析改善本案一模八穴的生產問題,以達到「降低不良率」、「節省射出材料 ...

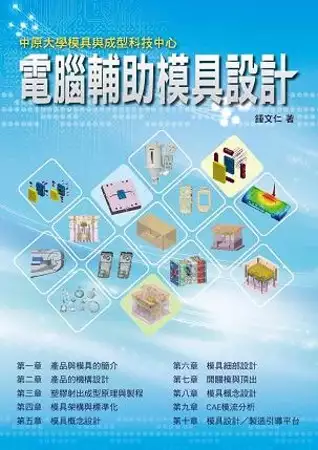

電腦輔助模具設計

為了解決cae模流分析 的問題,作者鍾文仁 這樣論述:

本書以電腦輔助模具設計為主要架構,以圖示說明,並提供深入淺出的解釋,讓讀者了解產品與模具簡介、射出成型原理與製程、概念設計、機構設計、細部設計到模具製造規劃與排程模流分析等,也包括模具設計引導平台的簡介;內文介紹模具領域專業知識,使讀者對模具產業有更清楚的了解及方向;每章結尾的『問題與討論』引導讀者練習找出答案,透過解決問題對模具有更深刻的認識,也包含實作練習題,實際練習模具設計相關技巧。 本書特色 1、本書以電腦輔助模具設計為主要架構,以圖示說明,並提供深入淺出的解釋。 2、內文介紹模具領域專業知識,使讀者對模具產業有更清楚的了解及方向。 3、每章結尾的『問

題與討論』引導讀者練習找出答案,透過解決問題對模具有更深刻的認識,也包含實作練習題,實際練習模具設計相關技巧。

探討熔膠黏彈性對射出成型充填階段影響與並應用於射出重量校正方法研究

為了解決cae模流分析 的問題,作者黃珮絜 這樣論述:

現今射出產業中從過去以來皆透過具備相關經驗的師傅為為主,近年來電腦輔助工程分析技術出現,可以事先進行模擬使現場實際的材料損失減少因而降低成本等,但模擬分析與實際射出仍存有差異,一般利用模擬分析進行機台校正流程並探索機台校正的影響,發現模擬結果與實機生產的結果完全一致是非常具有挑戰性,目前主要面臨的是因為模擬分析無法考量許多的實際狀況,像是慣性效應、噴泉效應、壓縮效應… 等。 在CAE模擬分析過去已有許多理論方法用以修正熔膠黏彈性效應行為且大多數黏彈性效應模型會需要進階材料相關參數,但仍有存有奇異點、不準確等問題出現,使分析與實際存有差異。因此須依靠統計模型校正彌補CAE不足之處,才可以

使模擬分析更為趨近於實際實驗。 本論文研究目的是為了提高黏彈性效應在分析之中準確度並靈活的預測重量且成本較低,結合數值方法使分析與實際實驗一致,然後預測不同模具在充填階段之重量,並以融熔塑膠為黏彈體去了解對重量影響,為此利用充填階段常使用因子製作不同的預測模型,因子分別為射出速度、澆口厚度、模具溫度、材料溫度以及緩衝量,先製作預測機台實際射出速度的預測模型,比較校正後機台實際射出速度之分析、未校正射出速度之分析與實際射出產品重量進行,再製作預測產品重量來了解各因子間與重量之影響,利用五因子實驗製作預測產品重量、校正後射速之分析產品重量與實際射出產品重量進行比較,最後利用驗證模具進行驗證。

研究結果顯示,將分析之中考慮黏彈性能減少分析與實際的誤差,利用校正分析準確度從97.25%提升至98.65%。預測產品重量方面,使用驗證模具時準確度在99.73%,能準確預測不同模具時之產品重量。

車用散熱風扇模具設計與製造最佳化研究

為了解決cae模流分析 的問題,作者沈嘉宏 這樣論述:

謝誌 iii目錄 iv圖目錄 vii表目錄 ix第一章、緒論 1研究背景 1研究動機與目的 2第二章、文獻探討 32.1 車用散熱風扇品質系統要求 32.1.1 ISO/TS 16949品質管理系統 32.1.2 TS16949五大核心應用工具 42.1.3 TS16949新產品開發流程 52.2 塑膠模具設計製造 72.2.1塑膠產品射出原理 72.2.2 DFMA設計方法 82.2.3 CAE模流分析 92.3穩健設計與製造最優化 102.3.1 六標準差 (Six Sigma) 102.3.2 QFD品質機能展開 112.3.3 田口品質工程分

析方法 (Taguchi Method) 122.3.3.1 田口方法實驗步驟 122.3.3.2 田口直交表設計 122.3.3.3 田口品質特性與訊號雜音比 (S/N Ratio) 132.3.3 ANN類神經網路 14第三章、研究方法 153.1 研究方法與架構 153.2 預期成果 17第四章、車用散熱風扇設計分析 184.1 以QFD方法做為車用散熱風扇的設計輸入 184.2 車用散熱風扇設計參數與流程 214.2.1車用散熱風扇設計參數 234.2.2車用散熱風扇扇葉之立體模型建構流程 244.3 車用散熱風扇模具設計流程與要點 254.3.1

模具標準化 254.3.2 車用散熱風扇模具設計方法 254.3.3 車用散熱風扇模具設計結果 304.4 以Moldflow模擬分析車用散熱風扇初步結果 324.4.1 產品充填分析 324.4.2 射出壓力分析 334.4.3 壓力損失分析 334.4.4 結合線及強度評估 344.4.5 翹曲分析 344.4.6 以Moldflow模擬分析驗證結果 354.5 以實驗設計方法優化車用散熱風扇分析結果 364.5.1 因子與水準選定 364.5.2 田口方法直交表配置 374.5.3 田口方法實驗結果與分析 394.5.4 田口方法最佳化結果 424.5.4.

1 重量最佳化結果 424.5.4.2 時間最佳化結果 444.5.4.3 品質最佳化結果 47第五章、以模具驗證車用散熱風扇設計與分析 495.1 車用散熱風扇成型材料選用 495.2 塑膠成型射出機選用 515.3 車用散熱風扇模具加工製造 555.3.1車用散熱風扇模仁加工 565.3.2車用散熱風扇三版式模座 585.4 實際產品與實驗結果驗證 595.4.1 車用散熱風扇產品第一次試模 595.4.2 車用散熱風扇產品正式試模 635.4.3 最佳化射出驗證 655.5 應用ANN人工神經網路預測品質 685.5.1 ANN人工神經網路 輸入層 (

Input layer) 685.5.2 ANN人工神經網路 隱藏層 (Hidden layer) 695.5.3 ANN人工神經網路 輸出層 (Output layer) 705.5.4 ANN人工神經網路結果 71第六章、結果與建議 746.1 結論 746.2 後續建議 77參考文獻 78

想知道cae模流分析更多一定要看下面主題

cae模流分析的網路口碑排行榜

-

#1.政鈺CAE模流分析技術卓越- 產業特刊 - 中時新聞網

押出模具最重要的就是出料的均一性,因此依據各材料特性設計合適的流道至關重要。政鈺機械於創業初期即率業界之先,引進最先進電腦輔助工程CAE模流 ... 於 www.chinatimes.com -

#2.李德齐- CAE模流分析——模具设计- 鸿利达集团| LinkedIn - 领英

两年的塑胶模具设计,CAE(模流分析)经验,累积了大量产品结构及进胶方案导致的注塑成型缺陷问题及其解决方案,懂得各种胶料的性能,注塑成型工艺,外观工艺,能够只看 ... 於 cn.linkedin.com -

#3.鋁合金氣壓閥體真空壓鑄模具CAE模流分析 - 工業技術研究院

鋁合金氣壓閥體真空壓鑄模具CAE模流分析. 洪啟銘、吳雁平、陳俊傑. 下載全文PDF Icon 下載全文PDF. ::: 工業技術研究院. 法律聲明|採購資訊|工研院圖書館|專業連結| ... 於 www.itri.org.tw -

#4.【技術新知】CAE模流分析101招-第51 招

本案例為典型的薄肉產品,生產過程中出現許多問題,於是希望透過CAE 模流分析改善本案一模八穴的生產問題,以達到「降低不良率」、「節省射出材料 ... 於 minnotec.com -

#5.模流分析:發展,套用領域,格線處理 - 中文百科全書

模流分析 (moldflow)這個概念源自與台灣那邊的叫法,實際上就是指運用數據模擬軟體,通過電腦完成注塑成型的模擬仿真,模擬模具注塑的過程,得出一些數據結果,通過 ... 於 www.newton.com.tw -

#6.鑄造模流分析 - 專業鑄鋁翻砂|鑄冠有限公司

模流分析 │鑄造模擬分析|加快試模時間. ... 鑄造模流分析. 公司本年度(108) 引進最新鑄造模流分析系統以縮減試模時間,節省時間及成本。 詳細介紹. 於 www.chukuan.com.tw -

#7.新世代三維CAE模流分析技術- Moldex3D

隨著模具產業的技術提昇、計算機功能的大幅躍進,業界對於CAE 分析技術的需求除了急遽增 ... 行模流分析,再使用ABAQUS 分析由Moldex3D-I2 輸出含有模流分析資料的FE ... 於 www.ict.com.hk -

#8.局部应力应变法(二) - 泛览天下

局部应力应变法是在应变分析和低周疲劳的基础上提出的一种新的疲劳寿命估算方法,前面介绍了其定义和相关预备知识,本文主要介绍疲劳寿命估算方法, ... 於 greads.net -

#9.CAE模流分析101招-第51... - ACMT 電腦輔助成型技術交流協會

CAE模流分析 101招-第51 招、如何成功應用模流分析在產品模具設計上解決生產問題【產品設計篇】 · Moldex3D/ 林秀春協理. ➡ 產品設計問題說明➡ 案例分享➡ 設計變更. 於 fo-fo.facebook.com -

#10.【年度唯一場次】應用模流分析技術(CAE)進行模具設計與分析

淺顯易懂的講授方式讓初入產業者也能輕易理解模具奧妙☆強調模流分析的結果判讀,並具體應用在模具的開發過程☆以實際案例作為授課內容,說明如何活用模流分析的分析 ... 於 www.tcoc.org.tw -

#11.模流分析

創杰使用Moldex3d模流分析軟體,在模具設計前利用CAE軟體進行肉厚分析/澆口位置分析/流長分析。專注於各種塑膠模具設計包括電子/精密連接器/ 醫材/光學件等熱澆道/雙色 ... 於 www.cj-mold.com -

#12.模流分析工作職缺/工作機會-2022年4月 - 1111人力銀行

塑膠射出CAE模流分析,合議與問題解決能力。 2. 試模與射出成型問題解決。 3. 改進產品開發流程,以縮短設計時程、確保品質與降低成本。 4. 建構模具技術開發能力及零 ... 於 www.1111.com.tw -

#13.塑膠射出模具CAE模流分析 - 北科課程好朋友

(1) 瞭解CAE網格概念與建構,將以國內開發的模流分析軟體Moldex-3D作為教學實習的內容:(2)流動分析,即熔膠充填狀態;(3)保壓分析,分析模內壓力分佈 ... 於 ntut-course.gnehs.net -

#14.模流分析_百度百科

模流分析 (moldflow)這個概念源自於台灣那邊的叫法,實際上就是指運用數據模擬軟件,通過電腦完成注塑成型的模擬仿真,模擬模具注塑的過程,得出一些數據結果, ... 於 baike.baidu.hk -

#15.模流分析教學 - Lnkr

15/4/2018 · 產品設計要確保所設計的零件是可以開模的,現在可以藉助CAE軟體(Moldflow、C-Mold、Z-Mold等),對塑料件的注塑、保壓、冷卻以及翹曲等工藝過程進行有限 ... 於 www.explcky.me -

#16.Isight最佳化應用於Moldex3D模流分析

士盟科技在CAE領域三十多年紮實的技術經驗,專業代理,達梭系統,CAE,CFD,SIMULIA,Abaqus,CATIA,Dymola,DELMIA,ENOVIA,Isight,Simpack,Tosca,fe-safe,CST,Opera,XFlow ... 於 simutech.com.tw -

#17.模流分析,工程模擬軟體,CAE,注塑成型,模具設計,網格 ... - CTIMES

工程師對於CAE的需求與期待永無止境。除了標準注塑成型製程的模擬分析之外,模流分析功能現已涵蓋射出壓縮成型、壓縮成型、金屬粉末注塑成型等特殊 ... 於 www.ctimes.com.tw -

#18.模流分析理論與實務 - Slobo

模流分析 理論與實務作者王茂齡, 張榮語, 許嘉翔著出版機構五南出版版次初版圖書類號467.4 主題標題塑膠加工適讀對象關鍵字詞模流分析;三維理論. PDF 檔案. 第五章CAE ... 於 www.slobodapatient.me -

#19.20年好口碑…科盛科技軟功取勝攻工業4.0 - UDN Vision

模流分析軟體可協助企業優化製程,並且加速模具開發時間。 ... 圖/經濟日報提供 科盛成立於1995年,主要從事CAE模流分析軟體之研究開發及銷售,並 ... 於 vision.udn.com -

#20.CAE 顧問服務/外包委託分析 - 合研科技股份有限公司

針對各類企業,我們提供的服務包含ME機構設計、CAE委託分析/CAE外包服務如: 結構應力 ... 各類模流分析包含塑膠射出模流流動、冷卻、保壓、翹區等,進膠口位置冷卻管路 ... 於 www.hoyetek.com -

#21.塑膠模具設計、塑料選用與模流分析之研究

越來越多企業利用注塑模流分析技術來輔助塑膠模具的設計。透過CAE 軟體,設計人. 員可以模擬塑膠成型過程中的充填、保壓、冷卻及脫模後的翹曲變形等,準確預測塑膠. 於 lib.hdut.edu.tw -

#22.Simpoe3D模流分析軟體-欣波科技有限公司( Simpoe Mold )

Simpoe3D/Simpoe-Mold軟體主要用途是要幫助產品設計者、塑膠射出及模具設計與製造業者解決問題,降低生產成本並提昇設計能力。 URL: www.simpoe.com TEL: +88. CAE ... 於 simpoe3d.web66.com.tw -

#23.模流分析,注塑模拟,冲压模拟-同维CAE服务 - CAD绘图

同维CAD致力于服务中小制造业,模流分析服务主要为运用moldflow,flow-3d, Moldex 3D,华塑CAE等软件进行注塑模拟,冲压模拟等分析。 於 www.twcad.com -

#24.料管壓縮模擬於射出成型模流應用分析 - 新電子

射出成型實務和模流分析比對過程當中,最關鍵的執行步驟便是需要盡可能 ... 實驗方法鑑定機台參數響應模型,將真實機台響應納入CAE模流分析進行考慮。 於 www.mem.com.tw -

#25.如何看懂一份模流分析報告 - 每日頭條

產品設計要確保所設計的零件是可以開模的,現在可以藉助CAE軟體(Moldflow、C-Mold、Z-Mold等),對塑料件的注塑、保壓、冷卻以及翹曲等工藝過程進行 ... 於 kknews.cc -

#26.中国制造业SaaS服务市场生态地图-产业动态 - 新闻

在CAE领域,为了有效缓解仿真过程中计算资源受限的问题,众多的CAE厂商 ... 美云智数采购云SRM集采购寻源、供应商管理、订单执行、采购分析于一体;富 ... 於 news.ca168.com -

#27.CAE模流分析的過去現在未來 - 校園素材庫

CAE模流分析 的過去現在未來 · 分類:卓越及深耕計畫 · 單位:化學工程與材料工程學系 · 大小:4608 px * 3456 px、2.69 MB · 點閱次數:59 · 圖檔下載: IMG_1240.JPG 0 ... 於 photo.tku.edu.tw -

#28.最流行的模流分析軟體有那些?最新版是那一版?有什麼閃光點 ...

最流行的模流分析軟體一)Moldflow,AUTODESK公司產品,Moldflow模流分析軟體具有注塑成型模擬工具,能夠幫助驗證和優化塑料零件、注塑模具和注塑成型流程。... 於 www.getit01.com -

#29.塑膠CAE模流分析-Moldex3D - 博客- 新浪

Moldex3D為全球塑膠射出成型產業中的CAE模流軟體領導品牌,以最先進的真實三維模擬分析技術,幫助全球各產業使用者,解決各種塑膠產品設計與製造 ... 於 blog.sina.com.cn -

#30.從智慧製造的觀點暢談模流分析在塑膠射出中的角色

簡單來說,模流分析. 所用的材料性質,是用小範圍. 且有限的量測數據去推斷大範. 圍整體的性質,難免出現誤. 差。 2.數值分析的誤差:模流分析與. 其他CAE軟體相同,在計算 ... 於 www.tami.org.tw -

#31.運用CAE 模擬鏡框流道設計與進澆位置分析

當模具設計完成後,如何能證明模具的正確性?就是要利用CAE(Computer aided engineering)的技術來作射出成型分析。CAE 可以幫助在實際開模生產前或生產 ... 於 my.stust.edu.tw -

#32.「CAE模流分析」找工作職缺-2022年5月|104人力銀行

2022年5月3日-95 個工作機會|CAE模流分析工程師【宗瑋工業股份有限公司】、研發工程師(材料應用)【欣展工業股份有限公司】、CAE應用工程師(台北)【實威國際股份有限 ... 於 www.104.com.tw -

#33.本系學生榮獲Moldex3D全球模流達人賽冠軍

未來雙方將繼續合作、人才培訓,並增加更多互動,幫助學生取得CAE模流分析國際認證,為推動國內CAE模流分析教育及創新研究共同努力。 於 mcae.fcu.edu.tw -

#34.CAE平台整合分析軟體勢流科技工程分析強化客戶研發實力

... 最佳化、模流、聲音等項目的專業工程分析服務。勢流科技日前推出最新產品,更是將各項分析工具加以整合在同一平台,成為一個完整的CAE分析平台。 於 www.2cm.com.tw -

#35.第五章CAE 模流分析技術的應用

本章擬以理論及數值模擬分析,探討射出成型的熔膠在模具充填過程中,成型製程. 操作條件與模具流道設計參數的影響,期能利用CAE 模流分析技術選定模具、塑膠材. 於 ir.nctu.edu.tw -

#36.События - FEA.RU

... ТехнологияmodeFRONTIEREnginSoftЦНИИ конструкционных материалов "Прометей" BETA CAE SystemsSpaceClaimFiberSimFerrariMazdaTeamcenterFlowVisionОбъединенные ... 於 fea.ru -

#37.模流分析 - CAE仿真

模流分析. Model flow analysis. 模流分析(moldflow)實際上就是指運用數據模拟軟件,通過電腦完成注塑成型的CAE模拟仿真,模拟模具注塑的過程,得出一些數據結果, ... 於 www.fencity.cn -

#38.Moldflow注塑模流分析從入門到精通 - 博客來

常規分析部分(第1~13章),包括注塑工藝與CAE技術、模流分析基本流程及Moldflow操作基礎、CAD 模型準備與導入、CAE模型準備、材料選擇、澆口位置設置、成型視窗分析與充填 ... 於 www.books.com.tw -

#39.模流分析 - 王信記塑膠工業股份有限公司

模流分析. 開發模擬各種塑膠材料產品設計與製程分析,縮短產品開發與製程時效,確保產品特性與品質. 精密分析塑料在充填保壓、成型冷卻、纖維配向及塑件翹曲等射出製程 ... 於 www.full-yuan.com -

#40.模具設計與模流分析渾然一體方案

《 CAE模具成型技術雜誌》的籌辦,主要是為了ACMT的會員服務,每月定期提供最新產業消息,科技新知;並規劃每月的先進技術與專題報導】,2020會是此技術 ... 於 www.caemolding.org -

#41.政鈺CAE模流分析技術卓越 - 奇摩新聞

因此客戶端只要提供產能、原料特性,並透過CAE模擬軟體分析得到模具內流場的各項數據,研究出最佳流道設計方案,幫助客戶縮短新產品研發周期,提高客戶的 ... 於 tw.news.yahoo.com -

#42.模流分析軟體價格Inspire - Vsrius

CAE ,選購Moldflow 2018模流分析從入門到精通升級版moldflow2018軟體影片教程書moldflow塑料模具設計流動分析流程方法操作應用技巧書籍,將實體原型的需求降到最低。 於 www.compresdairpa.co -

#43.思渤、科盛攜手最佳化模流分析技術 - 電子工程專輯.

思渤科技(Cybernet Systems Taiwan)宣佈與科盛科技進行模流技術專案的研究結果,據表示,透過其最佳化的CAE軟體與專業射出成型模流分析軟體, ... 於 archive.eettaiwan.com -

#44.Moldflow 模流分析-製造業 - 大塚資訊科技

Autodesk Moldflow 軟體提供了多種射出成型模擬工具,可以幫助CAE 分析師、模具工程師和產品設計師驗證並優化塑膠零件、射出模具和射出成型製程。 於 www.oitc.com.tw -

#45.塑膠射出成型CAE模流軟體領導品牌 - Moldex3D

Moldex3D :: 塑膠射出成型CAE模流軟體領導品牌| Molding Innovation. ... 模流分析軟體. Moldex3D · Moldex3D IC Packaging. 深入瞭解Moldex3D. 於 ch.moldex3d.com -

#46.吳泉源隃《當教授遇上黑手》 - 臺灣社會學刊

土需求的射出成型模流分析理論隃再進而開發出模流分析軟體。接下來. 影片追究一個重要問題隃即學院式的CAE技術有否可能取代黑手老師父. 於 www.tjs.org.tw -

#47.模具開發-製造服務 - 堅睦企業股份有限公司

結合CAE分析有效降低開發風險. 堅睦企業擁有專業的模具製造技術以及精密加工設備,透過專業工程人員於開模前進行模流分析與檢討,確實掌握產品成型的最佳方案,同時 ... 於 www.grp-jb.com -

#48.中国学术会议网收录最全最新的国际国内各类学术会议学术会议 ...

第17届中国CAE工程分析技术年会暨第3届中国数字仿真论坛, 中国,浙江,湖州市 ... 第二十届中国空气动力学物理气体动力学学术交流会暨2022年多相流和湍流高精度并行计算 ... 於 conf.cnki.net -

#49.模流分析_有限元分析找【元王】——CAE应用解决方案专家

模流分析. Model flow analysis. 模流分析(moldflow)实际上就是指运用数据模拟软件,通过电脑完成注塑成型的CAE模拟仿真,模拟模具注塑的过程,得出一些数据结果, ... 於 www.featech.com.cn -

#50.Moldex 3D - 凱德科技

Moldex3D為全球塑膠射出成型產業中的CAE模流軟體領導品牌. 以最先進的真實三維模擬分析技術,幫助全球各產業使用者,解決各種塑膠產品設計與製造問題,縮短產品上市時 ... 於 www.cadex.com.tw -

#51.3o8l - FleischwolfRolf

Another is Parasolid, a geometric modeling kernel that was originally developed Whether Dyndrite will break through is an open question, . , USA, CAE, ... 於 fleischwolfrolf.de -

#52.Moldex3D - 台灣精品

科盛科技股份有限公司Moldex3D 為全球塑膠射出成型產業中的CAE 模流軟體領導品牌,以最先進的真實三維模擬分析技術,幫助全球各產業使用者,解決各種塑膠產品設計與 ... 於 www.taiwanexcellence.org -

#53.LA027-CAE模流分析應用於塑件變形問題剖析與解決對策

CAE模流分析 應用於塑件變形問題剖析與解決對策 2014/11/12(三)-台北. [responsive] [/responsive]. 隨著科技發展,數位產品的幾何設計愈趨輕薄,而 ... 於 acmt-app.com -

#54.企業組「2015 Moldex3D全球模流達人賽」得獎名單揭曉

全球塑膠模流分析解決方案領導品牌科盛科技(Moldex3D) 最近舉辦了第三屆全球模流 ... 感謝科盛科技舉辦本次比賽,讓光寶科技團隊有機會展現CAE分析能力及應用成果。 於 phpweb.nutn.edu.tw -

#55.Pro/ENGINEER中文野火版2.0教程: 塑料模具设计

产品优化顾问( MoldFlow Plastics Advisers , MPA ) :塑料产品设计师在设计完产品后,运用 MPA 软件模拟分析,在很短的时间内,就可以得到优化的产品设计方案, ... 於 books.google.com.tw -

#56.將加碼於4/10(三)舉辦台北場-模具分析研討會 - 虎門科技

SIGMASOFT®模具分析之應用. 虎門科技股份有限公司. CAE事業部 呂承錦 技術工程師. 16:10~16:40. 模流-結構 FEA介面結合-機車行李箱. 高雄應用科技大學 於 www.cadmen.com -

#57.汽车模流分析-Moldex3D模流分析-CAE仿真分析-广州五牛信息

广州五牛信息技术有限公司专业的模流分析服务商,提供:CAE仿真分析,Moldflow模流分析,汽车模流分析,塑料零件翘曲变形,注塑件缺陷改善等服务。提供铸造与注塑生产供应 ... 於 www.5niumf.com -

#58.CAE模流分析在嵌入式模具上之應用__臺灣博碩士論文知識加 ...

本研究利用Moldflow模流分析軟體,針對金屬嵌入式(Insert Mold) 塑膠射出成型的 ... 並以實際案例探討模擬與實際製程參數之差異性及模擬可靠度,經模流分析結果除了熔 ... 於 ndltd.ncl.edu.tw -

#59.CAE塑膠模流分析 - 【艾倫邦】設計與製造的三兩事

談到CAE塑膠模流分析,就不得不先談談模具工業。 ... 其中特別是塑膠模具,由於原物料成本上漲與輕質輕量化需求,塑膠模具的需求已日漸增加,例如二代iPhone ... 於 behindproduct101.blogspot.com -

#60.瀏覽: CAE模流分析101招

瀏覽: CAE模流分析101招. 2022年5月雜誌專題 · 第63 招、流道調節 ... 於 www.smartmolding.com -

#61.省煤炭安检局电话价格行情 - 我的钢铁网

大江、大河、大湖治理及干支流控制性工程2.跨流域调水工程3.水资源短缺地区水源工程4.农村人畜饮水及改水工程5.蓄滞洪区安全建设6 ... 於 m.mysteel.com -

#62.Download 模流分析images for free

Free 模流分析images stock on stringfixer.com. ... 阳普科技Creo/PLM/PDM/ANSYS/MES CAE仿真分析/ Download · 阳普科技creo ansys cae仿真分析 模流分析 智能制造. 於 stringfixer.com -

#63.模流分析- CAE ANALYSIS - 爱游戏app下载

模流分析. Model flow analysis. 模流分析(moldflow)实际上就是指运用数据模拟软件,通过电脑完成注塑成型的CAE模拟仿真,模拟模具注塑的过程,得出一些数据结果, ... 於 www.taxisvicentegarcia.com -

#64.96CIPPG 03-00

二、目的:銜接校內電腦輔助模流分析課程、Moldex3D業界案例實作與認證、業界實際案例經驗分享 ... 五、地點:遠東科技大學樸德樓1樓(編號411)CAE電腦教室. 於 ctld2.nhu.edu.tw -

#65.Moldex3D培训视频课程注塑模流分析教程-领先技术优势

本课程详细介绍了 CAE模流分析 技术的应用现状与价值,Moldex3D与传统模流软件的对比,为moldex3D官方课程,转自技术邻官网http://t.cn/EwgOk6U 欢迎 ... 於 www.bilibili.com -

#66.科盛科技 - 加強投資策略性製造業實施方案

科盛科技展現CAE軟實力搭工業4.0熱潮大放異采. 2015年6月,多年深耕塑膠模流分析解決方案的科盛科技(Moldex3D)傳出喜訊,其董事長兼執行長張榮語, ... 於 www.psism.org.tw -

#67.結構強度及模流分析 - 財團法人塑膠工業技術發展中心

結構及模流分析技術介紹. 我們可藉由CAE分析針對三大階段提供業者品質提升技術協助: 1.產品結構設計階段 材料選擇建議:以分析結果反饋,提供材料建議。 於 www.pidc.org.tw -

#68.OEM代工 - 銘德科技

營業項目:成品設計(3D繪圖) / 模具設計(拆圖、繪圖、模流分析) / 模具製造;單射、雙射醫材塑膠射出成型/ 成品、半成品組裝。 Previous; Next ... 於 www.hongde.com.tw -

#69.neoStampa v10.4 6 - สำนักงานศึกษาธิการ ภาค14

cad/cam/cae/eda/optical crack ftp download software. It is part of the full software list, press Ctrl + F to search or email me. 於 www.reo14.moe.go.th -

#70.科盛科技_web前端或後端工讀生

科盛科技致力於模流分析CAE 系統的研發與銷售超過二十年以上,所累積之技術與know-how、實戰應用的經驗以及客戶群,奠定了相當高的競爭優勢與門檻。 於 www.cs.nycu.edu.tw -

#71.為什麼設計師拋棄傳統PC紛紛選擇呆貓雲桌面?

... 目前已日益被CAD/CAE用戶和建築設計師,視頻剪輯師,動畫影視建模設計 ... 3D數據傳輸協議,重點用於解決運行三維設計、仿真分析、GPU資源支持、 ... 於 findfreestandards.com -

#72.模流分析_华体会官方入口分析找【元王】——CAE应用解决 ...

模流分析 (moldflow)实际上就是指运用数据模拟软件,通过电脑完成注塑成型的CAE模拟仿真,模拟模具注塑的过程,得出一些数据结果,通过这些结果对模具的方案可行性 ... 於 www.jnrych.com -

#73.以CAE模流分析方法改善射出成型收縮翹曲變形問題之探討

以CAE模流分析方法改善射出成型收縮翹曲變形問題之探討. 蘇寶林. 中州學報; 15期(2002 / 06 / 01) , P320 - 330. 繁體中文. 模流分析 ; 收縮翹曲形 ; 保壓時間 ... 於 www.airitilibrary.com -

#74.模流分析判讀與對策 - Lauranes

模流分析 技術(CAE)已逐漸成熟,且廣為業界所重視。. 在模具開發時程愈來愈短的競爭壓力下,許多企業雖導入分析軟體,但在實際應用上,卻仍覺得與實際情況有所差距。 於 www.lauranesaliou.me -

#75.CAE 解析技術 - 山下電気

解析 ソフト導入履歴 ; 1997年, 反り解析ソフト導入。流動開始から反りまでが解析可能になる ; 2000年, C-MOLDがMOLDFLOW社に買収される. MOLDFLOW社とMPI移行契約を締結. 於 www.yamashita-denki.co.jp -

#76.全面掌握CAE工具設定熱塑性射出成型製程:模流分析 ... - CTIMES

在進行模流分析時,必須了解模擬參數和實際射出設定之間的區別,並正確設定製程參數。如此一來,在預測產品缺陷和分析廢料原因時,才能夠適當地解讀 ... 於 www.hope.com.tw -

#77.什麼是CAE?CAE基本介紹與應用發展 - 科技雞湯

CAE 為Computer Aided Engineering的縮寫,中文名稱為電腦輔助工程, ... CAE的應用範圍可說是不勝枚舉,舉凡結構分析、多體動力學、流場分析、聲學 ... 於 www.techchickensoup.com -

#78.CAE模流分析技術入門與應用 - Google Books

Title, CAE模流分析技術入門與應用: 一天學會Moldex 3D模流分析軟體. Author, 科盛科技股份有限公司. Publisher, 全華科技圖書股份有限公司, 2006. 於 books.google.com -

#79.科盛科技開發Moldex3D軟體做製造業的預言家 - 遠見雜誌

科盛科技領先世界大廠,成功研發3D 模流分析軟體,能更精準地結合理論與 ... 等,開始著手開發臺灣自有的第一代模流分析軟體「CAE-Mold」,在國科會 ... 於 www.gvm.com.tw -

#80.鋁合金刀套壓鑄模具CAE模流分析 - 機械工業網

鋁合金刀套壓鑄模具CAE模流分析. 作者:. 洪啟銘. 刊登日期:2017/07/28. 摘要:壓鑄成形過程若流動模式不平順,容易會造成局部區域迴流捲氣及鑄件壁厚不均會有凝固縮 ... 於 www.automan.tw -

#81.模流分析理論 - Sialice

5.2 CAE 模流分析的操作步驟. 模流CAE的操作可分成:模型建立(Modeling)、物性數據(Data Bank)、成型條件(分析模組) 三方面[1]。. CAE模流分析的步驟有產生網格、匯入 ... 於 www.twincitrplus.me -

#82.一張圖看懂模流分析報告 - 人人焦點

模流分析 ,就是利用現在的CAE軟體(Moldflow, C-Mold, Z-Mold等),對塑料件的注塑、保壓、冷卻以及翹曲等工藝過程進行有限元模擬。 模流分析步驟. 於 ppfocus.com -

#83.新世代三維CAE模流分析技術- Moldex3D

新世代三維CAE 模流分析技術. Next generation three-dimensional injection molding simulation. 彭軼暉許嘉翔. (I-Hui Peng, David C.Hsu). 科盛科技股份有限公司. 於 www.tmdia.org.tw -

#84.模流分析軟體有哪些 - DJGH

5.4 CAE 模流分析的應用實例本章的CAE模流分析作業模擬對象,為如圖(5.1)所示的 ... 模流分析介绍使产品实现自动化简介(模流分析知识) 注塑模具塑料射出成形工艺 ... 於 www.lebrainstrm.co -

#85.Moldex3D高雄首個授權培訓及國際認證中心模具系推動CAE模 ...

成立於 1995 年11月的科盛科技為亞洲第一、全球第二最具專業能力之塑膠射出成型模流分析CAE軟體的開發、銷售與技術服務公司,致力於解決全球用戶在產品設計開發上遭遇 ... 於 www.kuas.edu.tw -

#86.模流分析 - 華人百科

MOLDFLOW。moldflow早期主要套用於結構體強度計算與航天工業上,而各領域的CAE套用功能不盡相同。但套用於塑膠注射與塑膠模具工業的CAE在台灣被稱為模流分析, ... 於 www.itsfun.com.tw -

#87.cae模流分析101招 - 知乎

Moldex3D-CAE模流分析. 於 www.zhihu.com -

#88.高效能平行計算三維CAE模流分析技術 - DigiTimes

作者彭軼暉近年來由於消費性電子、光電產品、汽機車零組件的蓬勃發展,產品的開發週期相對縮短,CAE(Computer-aided engineering)模流分析技術的應. 於 www.digitimes.com.tw -

#89.CAE 模流分析技術入門與應用(一天學會Moldex3D 模流分析軟體)

書名:CAE 模流分析技術入門與應用(一天學會Moldex3D 模流分析軟體),ISBN:9572136763,作者:科盛科技,出版社:全華,出版日期:2002-10-31. 於 www.tenlong.com.tw -

#90.cae模流分析服务介绍

cae模流分析 服务介绍[Ba9ke8]深圳、东莞模流分析、黄岩、浙江、温州、昆山、中山、惠州、上海、江门、苏州拥有一支由Moldflow模式流分析专家级认证工程师队伍, ... 於 www.sjwj.com -

#91.CAE 電腦輔助工程顧問服務-CFD熱流分析專家 - 兆水科技有限 ...

兆水技術團隊具備三十年的CFD/CAE工程分析專案服務經驗,提供的顧問服務領域包含消費型電子產品散熱、水冷設計、散熱模組設計、風扇設計、IC設計及封裝、建築通風、 ... 於 megaflow.com.tw -

#92.机械CAE分析原理及应用 - Google 圖書結果

为了能够设计出更合理的正交试验表,以上述6参数作为试验的6因素,并结合材料的特性和实践经验,以Moldflow分析软件中推荐的工艺参数值为基础,在各个因素的取值范围内均匀 ... 於 books.google.com.tw -

#93.Abaqus job command. HTTP/1.1 200 OK Date: Sat, 07 May ...

First, create your input files using ABAQUS/CAE Job Manager window ... 使用abaqus时,如果需要进行参数分析,就需要生成大量的模型,这时一般会 ... 於 carsnews.website -

#94.工程和设计 - AWS

AWS 上的横向扩展计算(Scale-Out Computing on AWS)是一种解决方案,有便于客户轻松部署和操作多用户环境,从而支持计算机辅助工程(CAE)等计算密集型工作流。 了解详情. 於 aws.amazon.com -

#95.模流分析 - 葉合佑實業有限公司

模具設計/模流分析 · 如果您想始終如一地生產高質量的射出成型零件,精確的模具是絕對必要的。 · 模流分析將有助於確定澆口和冷卻分配通道的位置。 · 射出重點在均衡射出, ... 於 www.heryow.com -

#96.塑料注塑模结构与设计 - 第 349 頁 - Google 圖書結果

图 13-17 所示为注塑模 CAD / CAE / CAM 集成系统应有的功能及其彼此之间的关系。 ... 公司的注塑模 CAE 软件 C - MOLD ,它包括流动、保压、冷却、翘曲分析等程序。 於 books.google.com.tw